危废撕碎机刀片的材质与其耐磨性之间存在密切关联,直接影响设备处理效率和使用寿命。危险废弃物通常成分复杂,可能包含金属、塑料、橡胶、木材等硬质或腐蚀性物质,这对刀片的抗磨损、抗冲击和耐腐蚀性能提出了极高要求。以下是常见刀片材质特性及其与耐磨性的关系分析:

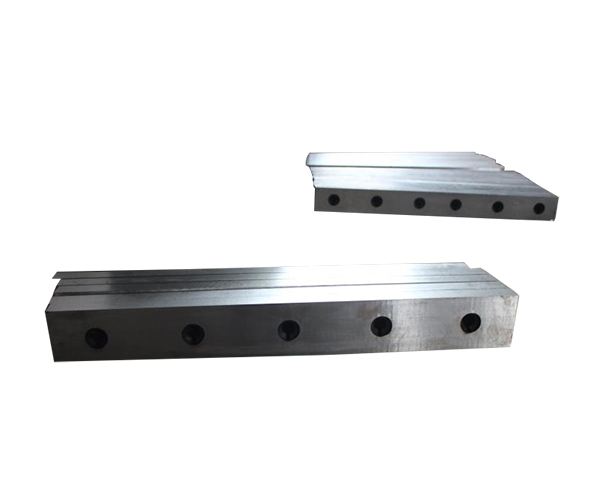

1. 高碳工具钢(如T10、Cr12MoV)

高碳钢硬度较高(HRC 58-62),具备良好的耐磨性,适合处理中等硬度的物料(如塑料、木材)。但其韧性相对较低,长期冲击下易出现崩刃或裂纹,需通过淬火、回火等热处理工艺提升综合性能。此类材质成本较低,适用于低负荷工况。

2. 合金钢(如H13、D2)

添加铬、钼、钒等元素的合金钢,在保持高硬度的同时提升韧性与耐高温性。例如D2钢(HRC 60-62)兼具耐磨性和抗冲击能力,适合处理含金属碎片的混合危废。通过渗碳或氮化表面处理可进一步强化表层硬度(达HV 1000以上),延长使用寿命。

3. 硬质合金(钨钴类)

以碳化钨为基体的硬质合金(硬度HRA 90-93)耐磨性远超传统钢材,尤其适合粉碎高硬度物料(如电路板、金属废料)。其缺点是脆性大、成本高,通常以焊接或镶嵌方式与韧性基体(如合金钢)结合,形成“刚柔并济”的结构,降低整体断裂风险。

4. 表面涂层技术

在刀片基材(如工具钢)表面喷涂碳化钨(WC)、陶瓷(Al₂O₃)或类金刚石(DLC)涂层,可显著提升表层硬度和耐腐蚀性。例如,WC涂层硬度可达HV 2000以上,减少物料摩擦损耗,尤其适用于含石英砂等研磨性强的危废。

耐磨性优化方向:

- 材质选择匹配工况:金属含量高的危废优先选硬质合金或涂层刀片;混合废料需兼顾硬度与韧性,选择合金钢。

- 结构设计辅助:优化刀齿角度减少局部磨损,采用多轴联动分散应力。

- 工艺强化:通过真空热处理细化晶粒,或激光熔覆技术修复磨损部位。

综上,刀片耐磨性取决于材质硬度、韧性及表面处理技术的协同作用,需根据危废成分、处理量及成本预算综合选型,以实现效率与耐久性的平衡。